Grenzflächenanalytik

in der industriellen Prozess- und Qualitätskontrolle

Motivation

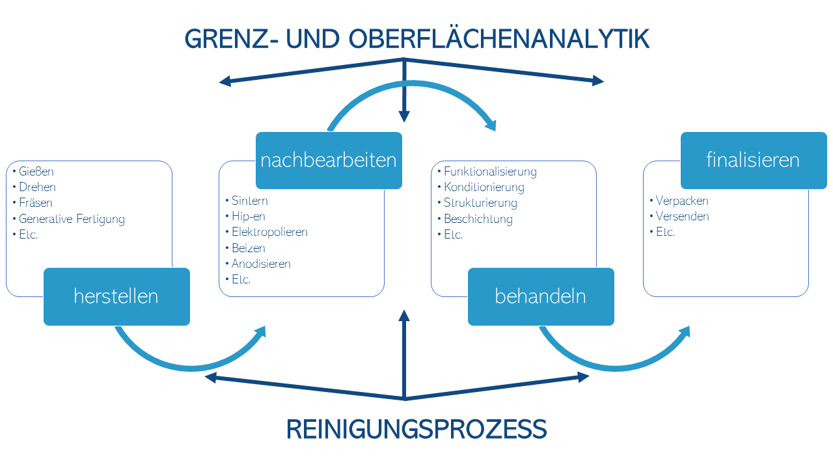

Industrielle Fertigungsprozesse beinhalten verschiedene aufeinander folgende Bearbeitungsstufen (siehe Grafik). Zwischen diesen einzelnen Herstellungs- und Verarbeitungsschritten erfolgt vielfach vor dem nächsten Fertigungsschritt ein Reinigungsschritt sowie eine Grenz- oder Oberflächenanalytik des Bauteils zur Begleitung der Fertigung, um Produktbeeinträchtigungen an der Oberfläche oder an den Phasengrenzen frühzeitig zu erkennen

Typischen Verfahren der Oberflächen- und Grenzflächenanalytik werden in „Stand-Alone“ Geräten, meist räumlich entfernt von der Produktionsanlage (off-line) durchgeführt. Dabei werden die in der Praxis verwendeten Analytikverfahren heutzutage fast ausschließlich von professionellen gewerblichen Dienstleistern und Laboren sowie von spezialisierten Forschungseinrichtungen angeschafft und an Verprobungen auftragsbezogen bzw. anwendungsorientiert angewendet.

Es besteht daher ein Bedarf für die Integration einer Ober- und Grenzflächenanalytik in Produktions- und Verarbeitungsprozesse des Herstellers, um schneller bei Abweichungen der Produktionsprozesse reagieren zu können. Ziel ist dadurch einerseits eine höhere Produktqualität zu erreichen und andererseits die Ausschussquote zu verringern.

Vision

Vision des Netzwerkes ist es, innovative kostenattraktive Analytiken als in-line Variante (automatische Probennahme in der Prozessleitung, Analysator in Prozessnähe, Auswertung und automatische Steuerung des Prozesses mit den Analysedaten), zumindest aber als on-line Variante (automatische Probennahme im Bypass der Prozessleitung, Analysator in Prozessnähe, Auswertung und automatische Steuerung des Prozesses mit den Analysedaten) in industrielle Herstellungs- und Verarbeitungsprozesse branchenübergreifend zu integrieren. Dadurch sollen die Abläufe optimiert werden, um die Qualität der erzeugten Produkte nachhaltig zu verbessern und gleichzeitig Ressourcen zu schonen. Es sollen neue Geräte und Verfahren entwickelt werden, die anschließend in Anwendungen, Richtlinien, Normen und Standards in der verarbeitenden Industrie umgesetzt werden.

Ziele

Zielsetzung des Netzwerkes ist, durch innovative verfahrensintegrierte Analytiken in industrielle Herstellungs- und Verarbeitungsprozesse, Folgendes zu erreichen:

1. Erhöhung des Automatisierungsgrades

Neu entwickelte Geräte ermöglichen eine kontinuierliche und automatische Probeentnahme

- Kontinuierliche Qualitätssicherung in Echtzeit mit Echtzeit-Freigabe

Integrierte Verfahrensabläufe

- Reduzierung der Produktions-/Reinigungs-/Analytik-Zykluszeiten durch on- oder inline-Maßnahmen und -Steuervorrichtungen sowie solche, die am Produktionsband selbst stattfinden

Sämtliche Daten von allen Anlagenteilen und Prozessen sind jederzeit in Echtzeit verfügbar und die Systeme verfügen über eine zuverlässige, einfach zu implementierende und nachhaltig unterstützte Schnittstelle

- Verbesserung des Prozessablaufes

- Fernkalibrierung und Steuerung im Rahmen der fortschreitenden Globalisierung von Fertigungsstätten wird möglich

- Erhöhte Automatisierung zur Verbesserung der Bedienersicherheit und Reduzierung menschlicher Irrtümer wird möglich

2. Reduzierung der Ausschussquote

Direkte Schadensanalyse in Herstellungs- und Verarbeitungsprozessen

- Verbesserung der Energie- und Materialausnutzung und Erhöhung der Kapazität

3. Reduzierung der Wartungs- und Instandhaltungsarbeiten

Integration von Predictive Maintenance Applikationen

- Vorausschauende Wartung, integrierte Selbstdiagnose, automatische Prozessanpassung, d.h. ein vorausschauendes Management von qualitätsbezogenen Warnmeldungen wird möglich

- Eine automatisierte Verwaltung anstehender Bearbeitungsprozesse und entsprechender Arbeitsanweisungen wird möglich

Um diese Zielsetzungen zu erreichen, müssen die nachfolgenden Inhalte im Netzwerk erarbeitet und abgebildet werden.

Inhalte

Diese Zielsetzungen sollen durch die nachfolgenden Entwicklungsschwerpunkte erreicht werden:

A) Entwicklung von integrierbaren Analysegeräten für industrielle Herstellungs- und Verarbeitungsprozesse

B) Entwicklung von Verfahren zur Integration der Ober- und Grenzflächenanalytik in Herstellungs- und Verarbeitungsprozesse

C) Entwicklung von Fertigungsmaschinen und -verfahren, die eine integrierte Analytik für eine höhere Qualität oder Effizienz der angestrebten Produkte nutzen

Dabei werden verschiedene technische Risiken erwartet, die es im Rahmen konkreter FuE Vorhaben zu lösen gilt. In der Phase I sollen zunächst Herstellungs- und Verarbeitungsprozesse aus dem Bereich der Medizintechnik betrachtet werden. In der Phase II des Netzwerkes kommen dann weitere Branchen hinzu. Eine Erweiterung des Netzwerks in Phase II ist für Anwendungen in der chemischen Industrie, beispielsweise für die Anlagentechnik oder für die Produktion von elektrochemischen Speichern (Elektromobilität) geplant.